ada apa

Email Kami

Bagaimana sambungan fleksibel karet dibuat dan proses apa yang dilaluinya?

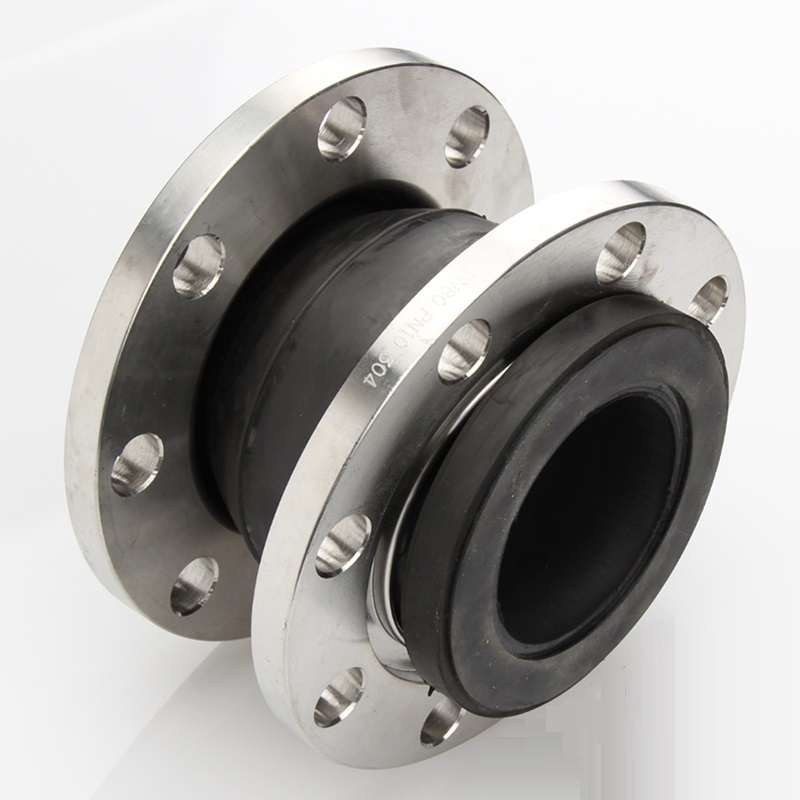

Membuat sambungan karet fleksibel bukanlah tugas yang mudah. Ini membutuhkan melalui beberapa prosedur pemrosesan untuk diselesaikan. Sambungan fleksibel karet adalah perangkat yang terbuat dari karet dan bahan lainnya, yang secara efektif dapat mengurangi guncangan dan kebisingan. Mereka memiliki kapasitas penyerapan guncangan yang kuat dan efek pengurangan kebisingan yang signifikan. Sambungan karet fleksibel dapat digunakan di mana pun diperlukan peredam kejut. Jadi, prosedur pemrosesan apa saja yang terlibat dalam produksi dan pembentukan sambungan fleksibel karet? Sekarang mari kita saling mengenal bersama.

1. Kompon karet

Pembuatan kompon sambungan fleksibel karet sama dengan pembuatan kompon produk karet biasa. Pertama, karet mentah perlu diplastisisasi sepenuhnya agar memiliki plastisitas dan keseragaman yang sesuai. Dengan bertambahnya waktu plastisisasi, koefisien kehilangan karet menurun dan ketergantungannya pada amplitudo berkurang. Kuncinya selama pencampuran adalah memastikan bahwa bahan peracik tersebar secara merata. Jika kompon karet tidak tercampur rata maka akan menyebabkan fluktuasi kekakuan shockbreaker. Karena kekerasan di dalam karet tidak merata, akan terjadi konsentrasi tegangan, sehingga memperpendek masa pakai peredam kejut.

2. Perawatan permukaan dan pengikatan bagian logam

Sebagian besar sambungan fleksibel karet mengandung bagian logam. Sebelum bagian logam digabungkan dengan karet, permukaannya harus dirawat; jika tidak, hal itu akan mempengaruhi kekuatan ikatannya. Ada banyak metode perawatan permukaan bagian logam. Yang umum digunakan adalah sandblasting, dilanjutkan dengan pembersihan dengan pelarut, pengeringan dan kemudian pengolesan lem. Perekat yang umum digunakan saat ini adalah chemlok yang mempunyai kekuatan rekat yang sangat handal.

3. Sulfasi

Metode vulkanisasi yang umum untuk sambungan fleksibel karet meliputi vulkanisasi kompresi, vulkanisasi transfer cetakan, dan vulkanisasi injeksi. Proses dan peralatan vulkanisasi kompresi yang umum relatif sederhana. Panas dipindahkan dari permukaan bertekanan atas dan bawah ke cetakan logam dan karet. Metode ini terutama cocok untuk produk berdinding tebal berukuran besar.

Metode vulkanisasi transfer cetakan menggunakan tekanan mesin press untuk menyuntikkan karet ke dalam rongga cetakan logam, yang memiliki efisiensi pencetakan yang tinggi. Lubang injeksi karet di awal dan akhir disuntikkan ke dalam rongga cetakan. Akibat pengaruh gaya gesekan, suhu karet meningkat. Selain itu, karet dipanaskan terlebih dahulu dari awal hingga akhir sebelum pencetakan injeksi. Oleh karena itu, metode pemindahan cetakan dapat digunakan untuk mengurangi waktu vulkanisasi.

Produk jadi karet penyerap goncangan yang kompleks dapat divulkanisasi dengan cetakan injeksi. Karena bagian cetakan injeksi dan bagian pemanas dan tekanan dari mesin cetak injeksi merupakan bagian yang tidak terpisahkan, karet ditempatkan di dalam pendorong dalam bentuk strip atau lembaran, dan setelah dipanaskan sepenuhnya, karet tersebut disuntikkan ke dalam rongga cetakan logam di bawah tekanan tinggi.

Mulai dari bahan baku, kontrol kualitas yang ketat diterapkan. Setiap batch bahan mentah diperiksa dan dikualifikasi oleh teknisi laboratorium sebelum memasuki pabrik. Beberapa personel batching karet mencampur bahan dalam proporsi yang dibutuhkan. Setelah batching selesai, dikirim ke bengkel pencampur karet dan ditekan menjadi lembaran karet sintetis dengan pengaduk karet. Setelah lolos pemeriksaan, lembaran karet sintetis dikirim ke bengkel pemotongan selang peredam kejut, di mana petugas memotongnya sesuai dengan model dan ukuran yang berbeda. Setelah blanking selesai dilakukan proses pembentukan. Setelah setiap cetakan selang peredam kejut diperiksa dan dinyatakan memenuhi syarat, cetakan tersebut dikirim ke bengkel vulkanisasi, tempat staf menempatkan cetakan. Masukkan cetakan ke dalam mesin vulkanisir. Mesin vulkanisir akan menekan cetakan dengan baik. Pada saat ini, mesin vulkanisasi disetel ke suhu konstan 180 derajat, dan vulkanisasi dilakukan selama 40 menit. Setelah 40 menit, keluarkan peredam kejut yang telah divulkanisir dari cetakan dan uji keutuhan vulkanisasi peredam kejut tersebut. Pangkas tepi peredam kejut yang divulkanisir dan letakkan di kereta gantung setengah jadi setelah pemangkasan. Selang peredam kejut setengah jadi di dalam kereta gantung dikirim ke bengkel perakitan flensa, tempat staf merakit flensa selang peredam kejut dan selang peredam kejut setengah jadi menjadi produk jadi. Staf departemen pemeriksaan kualitas secara acak mengambil sampel dan menguji tekanan peredam kejut yang sudah jadi. Peredam kejut yang lulus uji tekanan sudah dikemas. Peredam kejut yang sudah dikemas ditempatkan di gudang, menunggu untuk dimuat ke kendaraan untuk dikirim.

Catatan: Selama vulkanisasi, waktu dan suhu vulkanisasi harus dikontrol dengan ketat. Secara umum derajat ikatan silang karet meningkat seiring dengan penambahan cahaya, sedangkan modulus karet dan koefisien konsumsi karet menurun. Oleh karena itu, vulkanisasi sambungan fleksibel karet harus dilakukan secara menyeluruh. Baik vulkanisasi yang kurang maupun vulkanisasi yang berlebihan akan menyebabkan kinerja produk jadi menurun.

- Mengapa Memilih Antara Pipa UPVC dan Pipa HDPE?

- Mengapa Pipa Besi Ulet Masih Menjadi Pilihan Aman untuk Jaringan Air Berumur Panjang?

- Mesin dan Peralatan Instalasi Saluran Pipa Mana yang Membantu Saya Menyelesaikan Proyek dengan Lebih Cepat, Aman, dan Menguntungkan?

- Poin-poin penting untuk pemeriksaan kualitas pipa besi ulet

- Mengapa Pipa Baja Karbon terus memenangkan proyek industri yang sulit?

- Apa metode penyambungan pipa besi ulet?

Tentang kami

Hubungi kami

No.112, Jalan Jiefang, Distrik Lixia, Kota Jinan, Provinsi Shandong, Tiongkok

Hak Cipta © 2025 Shandong Epoch Equipment Co., Ltd. Semua Hak Dilindungi Undang-undang.